رنگ آمیزی جرثقیل سقفی

رنگ آمیزی جرثقیل سقفی را در سایت فروشگاهی جرثقیل سقفی ای ابزار به تحلیل آن می پردازیم

رنگ آمیزی جرثقیل سقفی

حفاظت تجهیزات در مقابل خوردگی در مناطقی که میزان رطوبت و سایر عوامل خورنده بیشتر هستند، تضمین کننده ماندگاری بهتر تجهیزات در مدت زمان عمر مفید آنها خواهد بود که با توجه به تفاوت روشهای مختلف رنگ آمیزی در ادامه به ویژگیهای آنها پرداخته می گردد.

جهت حفظ تاسیسات و سازه های صنعتی در مقابل خوردگی به وسیله پوشش های حفاظتی، باید چهار مورد را مد نظر قرار داد.

1- انتخاب مواد رنگ

2- انتخاب سیستم حفاظتی

3- آماده سازی سطح

4- روش های اجرا

موارد فوق هر یک در جای خود بسیار مهم هستند. رنگ به تنهایی معجزه ای نمی کند بلکه مسائل مربوط به آماده سازی سطح و روش صحیح اعمال رنگ و همچنین شرایط جوی و سازگاری لایه های مختلف رنگ با یکدیگر از اهمیت بالایی برخوردارند.

روشهای آماده سازی جهت رنگ آمیزی جرثقیل عبارتند از:

• تمیز کردن سطح با فرجه سیمی و پارچه

• تمیز کردن سطح به روش غوطه وری فلز در ماده شیمیائی حلال چربی

• تمیز کردن سطح به روش پرتاب ماسه با اندازه استاندارد ماسه کوچکتر از ۳ میایمتربه کمک هوای فشرده (سند بلاست)

• تمیز کردن سطح به روش پرتاب ساجمه های فلزی با هوای فشرده (شات بلاست)

در برخی موارد لازم است قبل از سندبلاست، چربیهای اضافی سطح را با دستمال آغشته به تینر پاک شده و با هوای فشرده تمیز و عاری از گرد و غبار شود. این مرحله حتماً در هوای خشک و با ماسه خشک باید انجام شود چراکه ماسه مرطوب باعث زنگ زدگی سطح بلافاصله بعد از سندبلاست میشود. فاصله زمانی بهینه پس از سندبلاست تا شروع رنگآمیزی جرثقیل سقفی حداکثر ۴ ساعت میباشد تا سطحی که آماده شده مجدداً در معرض آلودگیها و رطوبت هوا قرار نگیرد.

آماده سازی سطح به روش پرتاب ماسه سیلیسی با هوای فشرده رایج ترین روش برای پاکسازی جهت رنگ آمیزی اپوکسی میباشد که علاوه بر پاکسازی سطح فلز از آلودگیها باعث ایجاد خلل و فرج در سطح می گردد که این امر موجب چسبندگی بهتر لایه اولیه یا پرایمر به سطح فلز می گردد.

البته نازل پاشش ماسه می بایست با سطح کار زاویه تقریبی ۴۵ درجه داشته باشد تا هم از شکستگی ماسه بدلیل پاشش عمودی جلوگیری شود و هم زبری لازم که حداقل ۲۵ میکرون می باشد بدست آید که در صورت وجود زاویه نازل کوچکتر از ۴۵ درجه زبری لازم بدست نخواهد آمد. زبری سطح با دستگاههای زبری سنج متفاوت اندازه گیری می شود.

سیستم های رنگ آمیزی

باید توجه داشت که سیستم رنگ که از لایه های آستری، میانی و رویه تشکیل شده است که هر یک وظیفه خاصی دارند. لایه های آستری primer علاوه بر چسبندگی بر سطح، نقش حفاظتی و به عبارت دیگر نقش ضد خوردگی را بازی می کنند و معمولاً نمی توانند به جای لایه های میانی و رویه مورد استفاده قرار گیرند. لایه میانی intermediate نیز باید با لایه آنها و هم با رویه سازگاری داشته و اغلب موارد نقش هر دو را بازی می کند. لایه رویه coat top نیز درمقابل شرایط جوی، رطوبت، تابش اشعه خورشید و سایش، … پایدار بوده و در نهایت مجموع هر سه لایه سطح را در مقابل خوردگی محافظت می نماید.

انتخاب سیستم اعمال رنگ و ضخامت لایه های آن در شرایط مختلف آب و هوایی از نظر آب و هوای خشک یا مرطوب متفاوت می باشد.

انواع روشهای رنگآمیزی جرثقیل سقفی

رنگآمیزی جرثقیلهای سقفی فقط برای جرثقیلهای نو و تازه ساخته شده اجرا نمیشود. از آنجا که بهترین رنگآمیزیها هم چند دهه بیشتر عمر ندارند میبایست فرآیند رنگآمیزی تجدید شود. پس حتی دارندگان جرثقیلهایی که سالهاست مشغول کار هستند هم نیاز به پرداختن و توجه به موضوع رنگآمیزی جرثقیلها هستند.

در ادامه به سه روش اصلی در انتخاب رنگ و رنگآمیزی سازههای فلزی از جمله جرثقیلها میپردازیم.

رنگ آمیزی روش T1

این روش جهت سازه هایی که در محیط های با آب و هوای خشک و فضای سرپوشیده (Indoor )استفاده می گردد.

– پاکسازی سطح کلاس st3تمیز کاری دستی و فرچه زنی مطابق استاندارد SSPC

– ضخامت لایه های رنگ مجموعاً 120 میکرون در 3 لایه به شرح زیر :

• لایه اول آستر زینک فسفات آلکیدی 40 میکرون

• لایه دوم میانی آلکیدی 40 میکرون

• لایه سوم رویه آلکیدی 40 میکرون

رنگ آمیزی روش T2

جهت سازه هایی که در محیط های نیمه مرطوب فضای سر پوشیده (Indoor )استفاده می گردند.

پاکسازی سطح کلاس 1/2 SA2 مطابق استاندارد SSPC و ضخامت لایه های رنگ مجموعاً 150 میکرون در 3 لایه به شرح زیر می باشد:

• لایه اول آستر زینک فسفات اپوکسی یا آستر زینک ریچ اپوکسی 50 میکرون

• لایه دوم میانی اپوکسی پلی آمید 50 میکرون

• لایه سوم رویه اپوکسی پلی آمید 50 میکرون

رنگ آمیزی روش T3

جهت سازه هایی که در محیط های مرطوب و فضای باز (Outdoor )استفاده می گردند پاکسازی سطح کلاس SA2 1/2 و ضخامت رنگ مجموعاً 180 میکرون

• لایه اول آسترزینک ریچ اپوکسی 60 میکرون

• لایه دوم میانی MIO 60 میکرون

• لایه سوم رویه پلی اورتان 60 میکرون

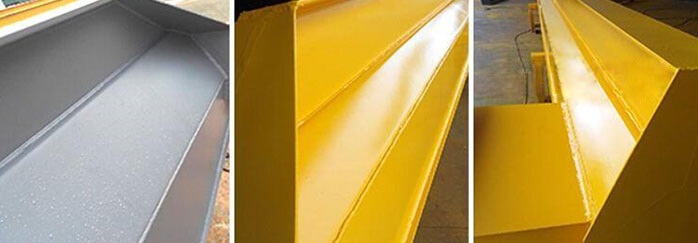

پوشش پودری

در این روش پوشش پودری شامل یک ترکیب رنگ پودری خشک ساخته شده از رنگدانهها، رزینهای تخصصی و پرکنندهها (فیلرها) است که در طی فرآیند پخت با هم ذوب شده و در هم آمیخته شده و یک ترکیب رنگی نهایی را تولید میکنند. ذرات پودر جامد با استفاده از یک تفنگ اسپری هوا با سرعت کم دارای بار الکترواستاتیکی میشوند. این بار الکترواستاتیک ذرات رنگ را به سطح زیرلایه فلز میچسباند و آنها را در طول فرآیند پخت در دمای بالا، در جای خود نگه میدارد. این مرحله یک مزیت برای رنگ پودری محسوب میشود چرا که رنگ مایع معمولی به یک حلال نیاز دارد تا قطعات بایندر و پرکننده را به صورت سوسپانسیون مایع نگه دارد اما، در پودر خشک به خاطر ماهیت پودری این امکان وجود دارد که به صورت الکترواستاتیک ذرات کنار هم نگه داشته شوند و سپس تحت گرما پخته شوند و در نهایت یک مانع محافظ و پوشش در اطراف بستر فلزی تشکیل دهند. رنگ پودری معمولاً لایه نهایی سختتر و مقاومتری از لایهای نهایی با رنگ معمولی ایجاد میکند.

پوشش پودری گاهی نسبتاً گران است، اما در مقابل در برابر ضربه مقاوم است، به این معنی که خراش و آسیب سطحی به سختی روی آن ایجاد میشود بنابراین بیشتر برای کاربردهایی که در آنها سازه در معرض ضربه و ساییدگی هستند استفاده میشود و عمر جرثقیل شما را در محیطهای سوزان افزایش میدهد.

ضخامت پوشش جرثقیل

در انتخاب پوشش مناسب سطوح جرثقیل در هنگام رنگآمیزی جرثقیل سقفی ضخامت پوشش نیز مهم است. اگر پوشش جرثقیل بیش از حد نازک یا با ضخامت ناهمگن باشد، در بخشهایی از آن در طول زمان سوراخهایی حتی به قطر سوزن ایجاد میشود که از طریق آن فولاد خوردگی پیدا میکند و زنگ میزند و به شکل یک برآمدگی به مرور از سطح جدا میشود و به تدریج گسترش مییابد. ، و در نهایت روکش جرثقیل از بین میرود. در مقابل اگر پوشش جرثقیل بیش از حد ضخیم باشد، درست است که حفاظت را افزایش دهد، اما چسبندگی و خواص مکانیکی سطح را کاهش میدهد و مقرون به صرفه هم نیست.

الزامات ضخامت پوشش سطوح جرثقیل

• برای قطعاتی از جرثقیل که مشترکاً پوشش داده میشود، معمولاً زمانی که غباربرداری با دست و با دستگاه برقی انجام میشود، به دو پرایمر یا آستر و دو پوشش نهایی نیاز است.

• برای قطعاتی که نیاز به پوشش جرثقیل بیشتری دارند، بهتر است پرایمر یا آستر دو بار، پوشش واسطه ۱ تا ۲ بار و پوشش نهایی ۲ بار استفاده شوند.

• کل ضخامت پوشش جرثقیل فیلم خشک کمتر از 120μm (در شرایط فرسایشی ضعیف) و 150μm (در شرایط فرسایشی متوسط)، 200μm (در شرایط فرسایشی قوی) نیست. برای حصول یک اثر ضد خوردگی مطلوب، ضخامت فیلم روکش حتماً میبایست یکنواخت، همگن و بدون سوراخ باشد.

سخن پایانی

رنگآمیزی جرثقیل سقفی فرآیندی تخصصی، بسیار مهم و بسیار اثرگذار در کارکرد و عمر جرثقیل است و میبایست به وسیله متخصصین و تحت نظر کارشناسان رنگ و شیمی یا پلیمر انجام شود. اشتباه یا اهمال کاری در پروسه رنگآمیزی جرثقیل سقفی و سایر سازه های فلزی علاوه بر از بین بردن هزینه و وقت گذاشته شده باعث اتلاف سرمایه و کاهش عمر سازهها میشود. پس شایسته است در این موضوع مهم، از دقت، مهارت و مشورت بسیار بهره بگیرید.